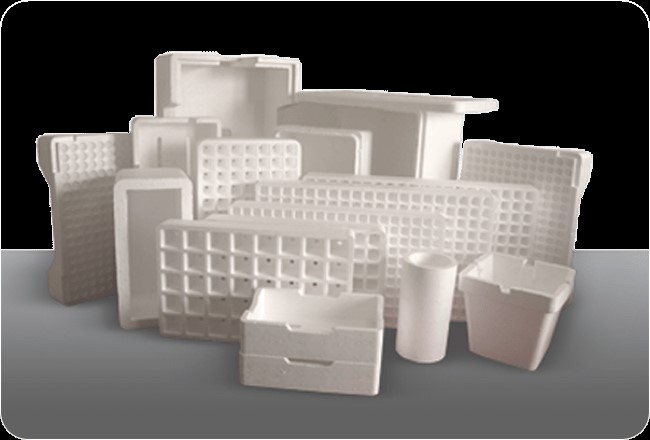

یونولیت یکی از مواد بستهبندی پرکاربرد و مورد استفاده در صنایع مختلف است که به عنوان یک ماده خفیف و عایق با ویژگیهای فیزیکی و شیمیایی مناسب شناخته میشود. تولید یونولیت بسته بندی یک فرآیند پیچیده است که از مراحل مختلفی تشکیل شده و از مواد اولیه انبساط پلیاستایرن استفاده میکند. در این مقاله، به تفضیل به بررسی مراحل تولید یونولیت بستهبندی پرداخته و مواد اولیه، فرآیند پیشفرآیند انبساط پلیاستایرن، فرآیند قالبگیری و شکلدهی، برش و تکمیل، و همچنین بستهبندی، انبارداری و حملونقل یونولیت را مورد بررسی قرار خواهیم داد.

در قسمت اول، به معرفی مواد اولیه مورد استفاده برای تولید یونولیت و خصوصیات فیزیکی و شیمیایی آن میپردازیم. سپس در قسمت دوم، فرآیند انبساط پلیاستایرن (EPS) را برای تهیه دانههای پلیاستایرن مورد نیاز برای تولید یونولیت بستهبندی توضیح میدهیم. در قسمت سوم، به فرآیند قالبگیری و شکلدهی دانههای انبساطیافته به شکلهای مورد نیاز برای بستهبندی میپردازیم. سپس در قسمت چهارم، مراحل برش و تکمیل یونولیت به منظور رسیدن به ابعاد دقیق و کیفیت سطح مطلوب را برای شما تشریح خواهیم کرد. و در انتها، در قسمت پنجم به نحوه بستهبندی محصول نهایی، شرایط انبارداری مناسب و روشهای حملونقل ایمن یونولیت پرداخته و مراحل نهایی تولید یونولیت بستهبندی را به طور کامل برای شما توضیح میدهیم. با پوشش کالا همراه باشید.

مواد اولیه و خصوصیات یونولیت

یونولیت یک نوع ماده پلیمری است که به عنوان یک ماده بستهبندی محبوب و کاربردی در صنایع مختلف مورد استفاده قرار میگیرد. این ماده از پلیاستایرن به عنوان مواد اولیه تولید میشود. پلیاستایرن یک پلیمر ترموپلاستیک است که به شکل دانههای کوچک تولید میشود و سپس انبساط داده میشود تا به یونولیت نهایی تبدیل شود. در ادامه به خصوصیات فیزیکی و شیمیایی یونولیت پرداخته میشود:

- وزن خفیف: یونولیت یک ماده خفیف با وزن کم است که امکان استفاده آسان و تحرک آسان از محصولات بستهبندی شده با آن را فراهم میکند.

- عایق حرارتی: یونولیت خواص عایق حرارتی بسیار خوبی دارد. این ویژگی به عنوان یک عایق حرارتی در بستهبندی مواد حساس به دما و نور مورد استفاده قرار میگیرد.

- مقاومت در برابر ضربه: یونولیت به عنوان یک ماده مقاوم در برابر ضربه شناخته میشود و محصولات بستهبندی شده با آن در طول حملونقل و انبارداری محافظت میشوند.

- مقاومت به رطوبت: یونولیت به طور عمومی مقاوم به رطوبت است، که از آسیبهای احتمالی ناشی از تماس با آب یا رطوبت در طول زمان استفاده جلوگیری میکند.

- قابلیت بازیافت: یونولیت به عنوان یک ماده قابل بازیافت شناخته میشود، که به محیط زیست کمک میکند و در فرآیند بازیافت مواد بستهبندی مورد استفاده قرار میگیرد.

- شفافیت: در بعضی موارد، یونولیت به عنوان یک ماده شفاف مورد استفاده قرار میگیرد تا محتوای داخل بستهبندی قابل مشاهده باشد.

- مقاومت به محیطهای شیمیایی: یونولیت مقاوم به محیطهای شیمیایی مانند اسیدها و بازها است که از آن به عنوان یک ماده بستهبندی در برابر تغییرات شیمیایی محافظت میشود.

در کل، یونولیت به عنوان یک ماده بستهبندی چند منظوره با خصوصیات فیزیکی و شیمیایی مناسب، برای حفاظت و نگهداری محصولات در طول مراحل تولید، انبارداری و حملونقل بسیار موثر و کارآمد استفاده میشود.

پیشفرآیند: آمادهسازی و انبساط پلیاستایرن

فرآیند انبساط پلیاستایرن (EPS) در تولید یونولیت بستهبندی بسیار مهم است و به عنوان یکی از پیشفرآیندهای اصلی در ایجاد دانههای پلیاستایرن استفاده میشود. این دانهها سپس به شکلهای مورد نیاز برای تولید یونولیت بستهبندی انبساط داده میشوند. در اینجا، مراحل انبساط پلیاستایرن EPS را توضیح میدهیم:

انتخاب مواد اولیه:

در این مرحله، مواد اولیه پلیاستایرن به صورت دانههای کوچک و ناهمگن تهیه میشوند. این دانهها عمدتاً از پلیاستایرن اصلی با افزودن مواد شیمیایی انبساطدهنده تهیه میشوند. این مواد شیمیایی به دانههای پلیاستایرن افزوده میشوند تا بتوانند در مراحل بعدی انبساط کنند.

پیشگرم کردن:

دانههای پلیاستایرن در یک پیشگرمکننده گرمایی قرار میگیرند. این دستگاه گرمایی از اصولی مشابه اصول یخچال کار میکند. دانهها به تدریج در دمای مناسب بیشتر میشوند تا به حالت نیمهمذاب برسند.

انبساط:

بعد از پیشگرم کردن دانههای پلیاستایرن، آنها به سرعت به یک محیط فشرده تر منتقل میشوند. این تغییر فشار باعث انبساط دانهها میشود. در این مرحله، دانههای پلیاستایرن شروع به بزرگ شدن و حجم آنها افزایش مییابد. این انبساط در نهایت به ایجاد دانههای پلیاستایرن با ساختار سلولی بسته و بادوام منجر میشود.

خنک کردن:

بعد از انبساط دانهها، آنها به سرعت خنک شده و به دمای اتاق باز میگردند. این مرحله برای تثبیت ساختار دانههای انبساخته شده بسیار مهم است.

برش و شکلدهی:

دانههای پلیاستایرن انبساخته شده در مرحلههای بعدی برش و شکلدهی میشوند تا به شکلهای مورد نیاز برای تولید یونولیت بستهبندی تبدیل شوند. این شکلدهی ممکن است به وسیله قالبگیری و فرآیندهای مکانیکی دیگر صورت گیرد.

تست کیفیت:

دانههای پلیاستایرن انبساخته شده به تستهای کیفیت تحتاج دارند تا مطمئن شوند که ابعاد، چگالی، و ویژگیهای دیگر به مطابقت با استانداردهای مورد نیاز برای تولید یونولیت بستهبندی هستند.

فرآیند انبساط پلیاستایرن (EPS) یک مرحله مهم در تولید یونولیت بستهبندی است که به ایجاد دانههای پلیاستایرن با ویژگیهای مناسب برای استفاده در بستهبندی محصولات میپردازد. این دانهها سپس در مراحل بعدی تولید یونولیت بستهبندی به کار میروند.

فرآیند قالبگیری و شکلدهی یونولیت

فرآیند قالبگیری و شکلدهی دانههای انبساخته شده از پلیاستایرن به شکلهای مورد نیاز برای تولید یونولیت بستهبندی از اهمیت بسیاری برخوردار است. این مرحله به تولید قطعات نهایی یونولیت میپردازد. در ادامه، به مراحل اصلی این فرآیند پرداخته میشود:

انتخاب قالبها:

ابتدا باید قالبها برای ایجاد شکلهای مورد نیاز در یونولیت انتخاب شوند. قالبها میتوانند از مواد مختلفی مانند فلز، پلاستیک یا چدن ساخته شوند و باید با دقت شکلهای مورد نظر را داشته باشند.

تزریق ماده یونولیت:

دانههای انبساخته شده از پلیاستایرن به قالبها تزریق میشوند. این تزریق میتواند به صورت یکپارچه یا در چند مرحله انجام شود تا شکل دقیق مورد نظر به دست آید.

فشاردهی:

بعد از تزریق، ماده یونولیت در داخل قالب فشار داده میشود. این فشاردهی میتواند به وسیله هوا فشرده یا هیدرولیک انجام شود. هدف از این مرحله ایجاد فشار کافی برای پخته شدن و شکلدهی ماده یونولیت به شکل دقیق و یکنواخت است.

خنک کردن:

بعد از فشاردهی، قطعات تولید شده در داخل قالب تحت خنک کننده قرار میگیرند تا به دمای اتاق برگردند. این مرحله برای تثبیت شکل نهایی و سطح قطعات بسیار مهم است.

جدا کردن از قالب:

پس از خنک کردن، قطعات تولید شده از قالبها جدا میشوند. این مرحله با دقت بسیار انجام میشود تا قطعات به صورت کامل و بدون آسیب از قالبها جدا شوند.

تمیز کردن و تکمیل:

قطعات یونولیت پس از جدا شدن از قالبها تمیز میشوند و هر گونه ایراد یا اشکال در سطح آنها برطرف میشود. این مرحله به بهبود کیفیت و ظاهر نهایی قطعات کمک میکند.

تست کیفیت:

قطعات تولید شده تحت تستهای کیفیت قرار میگیرند تا از مطابقت با استانداردها و نیازهای مشتریان اطمینان حاصل شود.

با اتمام مراحل فرآیند قالبگیری و شکلدهی، قطعات یونولیت آماده به کار در بستهبندی محصولات میشوند. این مراحل با دقت و دانش فنی بالا انجام میشوند تا قطعات با کیفیت و انطباق با نیازهای مشتریان تولید شوند.

فرآیند قالبگیری و شکلدهی یونولیت

فرآیند قالبگیری و شکلدهی دانههای انبسازیافته از پلیاستایرن به شکلهای مورد نیاز برای بستهبندی یونولیت بستهبندی یک مرحله کلیدی در تولید یونولیت بستهبندی است. در این مرحله، دانههای پلیاستایرن که پس از انبساز دارای حجم و فرم انبسازی گرفتهاند، به شکلهای دلخواه برای مصارف بستهبندی شکل داده میشوند. در ادامه، به مراحل اصلی این فرآیند پرداخته میشود:

انتخاب قالبها:

برای شکلدهی دانههای انبسازیافته به شکلهای مورد نیاز، از قالبها استفاده میشود. این قالبها معمولاً از مواد مانند فلز، پلاستیک یا چدن ساخته میشوند و باید به دقت شکلهای مورد نظر را داشته باشند.

تزریق ماده یونولیت:

دانههای انبسازیافته از پلیاستایرن به قالبها تزریق میشوند. این تزریق میتواند به صورت یکپارچه یا در چند مرحله انجام شود تا شکل دقیق مورد نظر به دست آید.

فشاردهی:

بعد از تزریق، ماده یونولیت در داخل قالب فشار داده میشود. این فشاردهی میتواند به وسیله هوا فشرده یا هیدرولیک انجام شود. هدف از این مرحله ایجاد فشار کافی برای پخته شدن و شکلدهی ماده یونولیت به شکل دقیق و یکنواخت است.

خنک کردن:

بعد از فشاردهی، قطعات تولید شده در داخل قالب تحت خنک کننده قرار میگیرند تا به دمای اتاق برگردند. این مرحله برای تثبیت شکل نهایی و سطح قطعات بسیار مهم است.

جدا کردن از قالب:

پس از خنک کردن، قطعات تولید شده از قالبها جدا میشوند. این مرحله با دقت بسیار انجام میشود تا قطعات به صورت کامل و بدون آسیب از قالبها جدا شوند.

تمیز کردن و تکمیل:

قطعات یونولیت پس از جدا شدن از قالبها تمیز میشوند و هر گونه ایراد یا اشکال در سطح آنها برطرف میشود. این مرحله به بهبود کیفیت و ظاهر نهایی قطعات کمک میکند.

تست کیفیت:

قطعات تولید شده تحت تستهای کیفیت قرار میگیرند تا از مطابقت با استانداردها و نیازهای مشتریان اطمینان حاصل شود.

با اتمام مراحل فرآیند قالبگیری و شکلدهی، قطعات یونولیت آماده به کار در بستهبندی محصولات میشوند. این مراحل با دقت و دانش فنی بالا انجام میشوند تا قطعات با کیفیت و انطباق با نیازهای مشتریان تولید شوند.

برش و تکمیل: دقت در ابعاد و کیفیت

مراحل برش و تکمیل در تولید یونولیت بستهبندی بسیار مهم هستند، زیرا این مراحل به تضمین دقت در ابعاد و کیفیت سطح قطعات نهایی اهمیت میدهند. در ادامه به مراحل اصلی این فرآیند پرداخته میشود:

برش:

قطعات یونولیت پس از شکلدهی و تولید به ابعاد نهایی، به مرحله برش وارد میشوند. در این مرحله، ابعاد نهایی قطعات با دقت برش میشوند. برش میتواند به وسیله ابزارهای برش مکانیکی یا لیزر انجام شود. توجه به دقت در ابعاد در این مرحله بسیار حیاتی است تا قطعات برای بستهبندی به درستی جا بیافتند.

تکمیل:

پس از برش، قطعات یونولیت به مرحله تکمیل و پسکاری میروند. این مراحل ممکن است شامل پالیش، رنگآمیزی، برجستهسازی سطح، چاپ لوگو و اطلاعات مورد نیاز، و دیگر پرداختهای تکمیلی باشد. این مراحل به بهبود ظاهر نهایی و کیفیت سطح قطعات کمک میکنند.

تست کیفیت:

قطعات یونولیت پس از تکمیل به تستهای کیفیت تحتاج دارند. این تستها به مطمئن شدن از مطابقت با استانداردها و نیازهای مشتریان و همچنین اطمینان از کیفیت و عملکرد قطعات کمک میکنند. تستهای متداول شامل اندازهگیری ابعاد، بررسی عیوب سطحی، مقاومت به ضربه، و موارد مشابه میشوند.

بستهبندی:

پس از تکمیل و تست کیفیت، قطعات یونولیت بستهبندی میشوند. بستهبندی معمولاً به صورت محافظ و مناسب انجام میشود تا قطعات در طی حملونقل و انبارداری از آسیبها محافظت شوند. اطلاعات مربوط به محصول نیز روی بستهبندی اعمال میشود.

حملونقل:

قطعات یونولیت آماده به حملونقل به مقصد نهایی میشوند. در این مرحله، مراقبت از حملونقل صحیح و ایمن قطعات بسیار مهم است تا آنها در وضعیت ایدهآل به مقصد برسند.

مراحل برش و تکمیل در تولید یونولیت بستهبندی به تضمین دقت در ابعاد و کیفیت سطح قطعات نهایی اهمیت میدهند. این مراحل با توجه به استانداردها و نیازهای مشتریان با دقت و اختصاص وقت انجام میشوند تا محصولات بالاترین کیفیت را داشته باشند.

بستهبندی، انبارداری و حملونقل یونولیت

بستهبندی، انبارداری، و حملونقل یونولیت بستهبندی نقش بسیار مهمی در حفظ کیفیت و سلامت محصولات ایفا میکنند. در ادامه، به توضیح نحوه بستهبندی، انبارداری، و حملونقل مناسب یونولیت پرداخته میشود:

بستهبندی:

انواع بستهبندی: یونولیت معمولاً در انواع مختلف بستهبندی ارائه میشود، از جمله کیسههای پلاستیکی، جعبههای کارتنی، و بستهبندیهای دیگر. نوع بستهبندی بسته به نوع محصول و نیازهای مشتری متغیر است.

محافظت در بستهبندی: در بستهبندی یونولیت، محافظت از محصول نهایی در برابر خراشیدگی، ضربه، رطوبت، و عوامل خارجی دیگر بسیار مهم است. معمولاً از مواد بستهبندی مقاوم و با کیفیت برای این منظور استفاده میشود.

انبارداری:

محیط انبار: یونولیت در محیط انبار باید در شرایط مطلوبی نگهداری شود. این شرایط شامل دما، رطوبت، و تهویه مناسب میشوند. به طور کلی، یونولیت باید در محیط خنک، خشک، و محافظت شده انبار شود.

انبارداری در سطوح مسطح: یونولیت باید در سطوح مسطح و آرام قرار گیرد تا از تغییر شکل یا تخریب در مدت انبارداری جلوگیری شود.

حملونقل:

بستهبندی محکم: محصولات یونولیت باید بستهبندی مناسبی داشته باشند تا در حین حملونقل از آسیبهای خارجی محافظت شوند.

برچسبگذاری: هنگام حملونقل، برچسبهای مناسب با اطلاعات مربوط به محصول، شماره سریال، و هشدارهای لازم اعمال میشوند.

وسایل حملونقل: از وسایل حملونقل مناسب برای انتقال یونولیت استفاده میشود. این وسایل باید از نظر ایمنی و محافظت از محصولات انتخاب شوند.

رفتوآمدهای ایمن: تخصیص رانندگان و کارگران ماهر و آموزشدیده برای بارگیری و تخلیه یونولیت بستهبندی بسیار حیاتی است.

توجه به این مراحل در بستهبندی، انبارداری، و حملونقل یونولیت به حفظ کیفیت و سلامت محصولات کمک میکند و از وقوع آسیبهای ناخواسته در طی این مراحل جلوگیری میکند. این موارد به بهبود تجربه مشتریان و اطمینان از ارائه محصولات با کیفیت بالا اساسی هستند. اگر در این رابطه سوالی دارید با کارشناسان ما در بخش نظرات به اشتراک بگذارید.

بسته بندی های پوشش کالا